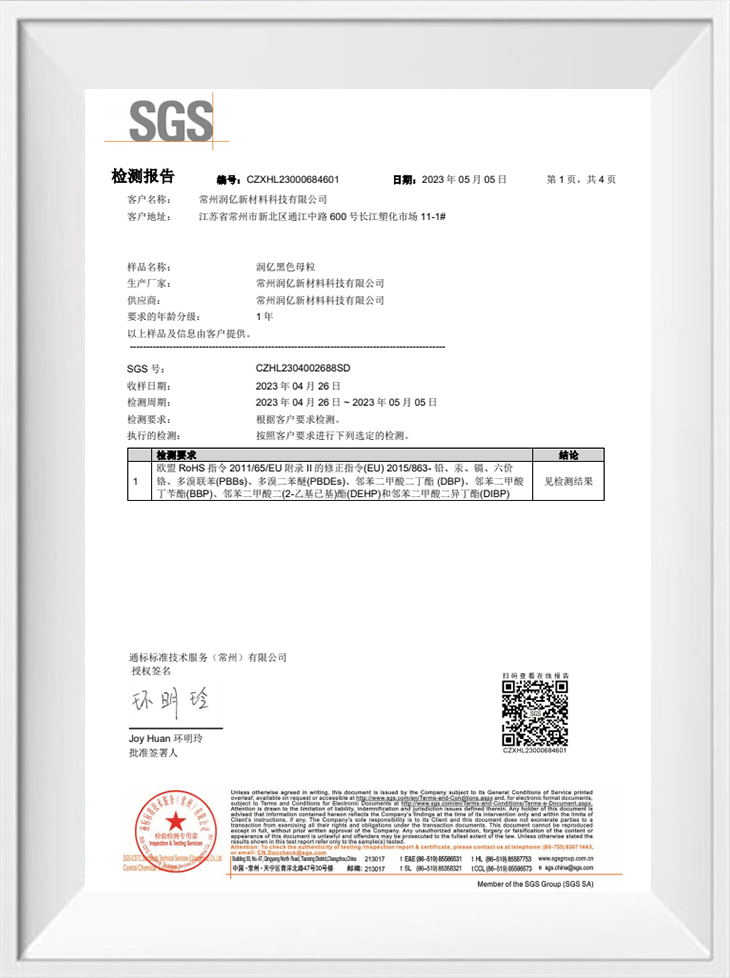

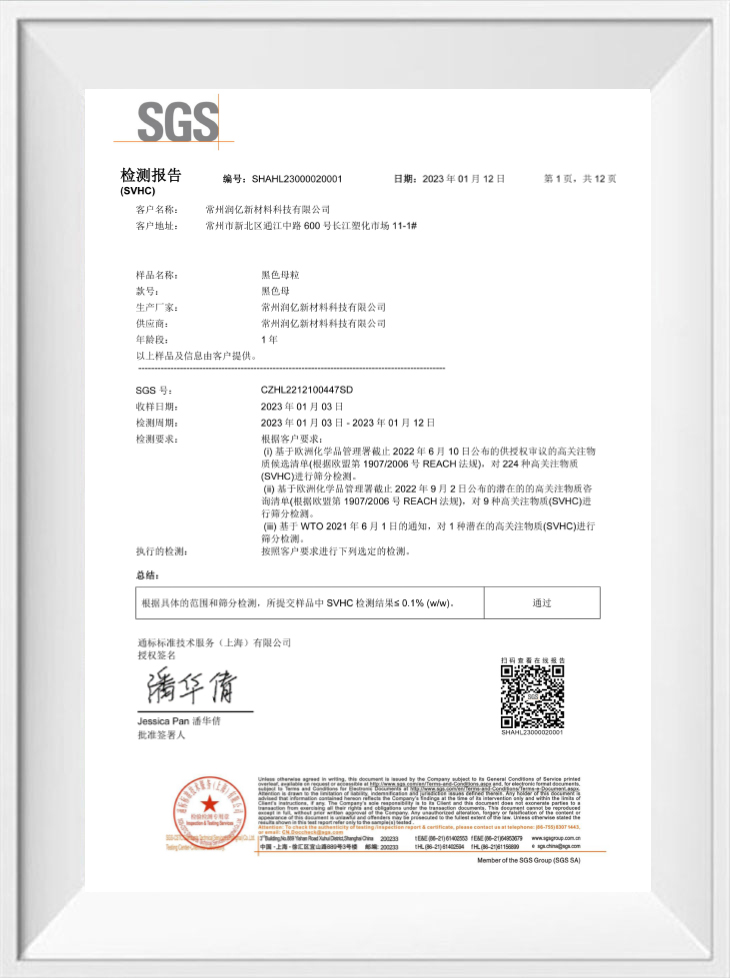

Produsen masterbatch karbon hitam

-

RY-3209 Carbon Black MasterBatch Dyestuff Granule untuk Pipa Plastik/HDPE/PE/PP

RY-3209 Black MasterBatch diproses dengan HDPE sebagai pembawa dan karbon puritas tinggi hitam. Produk ini memiliki d

-

PP Hygienic/Food Grade EVA/ABS/PET PLASTIK PLITRET Black MasterBatch

Produk ini adalah PP sebagai pembawa, dan sejalan dengan pemrosesan hitam karbon pigmen bersertifikat FDA, dengan dis

-

Film Pertanian Mulch Black Masterbatch Blackness Granule Pellets

Dengan PE sebagai pembawa, produk ini diproses dengan pigmen karbon hitam, yang memiliki dispersi yang sangat tinggi,

-

Granule Kelas Universal Umum Butiran Plastik Hitam Black Masterbatch

Produk ini menggunakan LLDPE sebagai pembawa dan diproses dengan pigmen karbon hitam, yang memiliki dispersi, hitam t

Hubungi kami

siapa kita?

Changzhou Runyi Teknologi Bahan Baru Co, Ltd.

mitra bisnis kami

Berita

-

The Science of Black: Mengoptimalkan Kinerja Polimer me...

Peran Teknik Masterbatch Karbon Hitam Dalam industri polimer, masterbatch karbon hitam lebih dari se...

Belajarlah lagi -

Ilmu Material Pigmentasi: Mencapai Kompatibilitas Resin...

Pemilihan a Masterbatch Karbon Hitam adalah latihan teknis yang lebih dari sekadar pencocokan warna. Un...

Belajarlah lagi -

Umur Panjang yang Direkayasa: Mekanisme Stabilisasi UV ...

Dalam aplikasi yang menuntut kinerja luar ruangan yang lebih lama—seperti pipa, geosintetik, dan film pertanian—stabi...

Belajarlah lagi -

Pigmentasi Presisi: Menguasai FPV dan Dispersi Masterba...

Untuk prosesor yang terlibat dalam pembuatan film ukuran tipis, serat halus, atau komponen cetakan injeksi yang cangg...

Belajarlah lagi

Pengetahuan industri

Karbon Black Masterbatch Analisis Teknologi: Bagaimana mencapai dispersibilitas tinggi dan pewarnaan yang stabil?

Karbon Black Masterbatch (Karbon Black MasterBatch) adalah salah satu aditif pewarnaan dan fungsional yang paling banyak digunakan dalam industri plastik. Tantangan intinya adalah menyelesaikan masalah dispersi yang disebabkan oleh luas permukaan spesifik yang tinggi dan karakteristik aglomerasi yang mudah dari karbon hitam, sambil memastikan stabilitas warna dan fungsionalitas (seperti konduktivitas, pelindung UV). Berikut ini adalah poin teknis utama untuk mencapai dispersibilitas tinggi dan pewarnaan yang stabil:

I. Faktor kunci untuk dispersibilitas karbon Black Masterbatch

1. Pemilihan karbon hitam

Ukuran dan struktur partikel:

Semakin kecil ukuran partikel (seperti 20-30nm), semakin kuat daya pewarnaan, tetapi semakin besar kesulitan dispersi (mudah untuk di-aglomerat).

Karbon Black Struktur Tinggi (nilai penyerapan minyak DBP> 120ml/100g) lebih mudah untuk membentuk jaringan konduktif, tetapi membutuhkan gaya geser yang lebih kuat untuk dibubarkan.

Modifikasi Kimia Permukaan:

Karbon hitam yang diobati dengan oksidasi (mengandung kelompok karboksil/hidroksil) dapat meningkatkan kompatibilitas dengan pembawa kutub (seperti PA, PET).

2. Pencocokan resin operator

| Jenis resin | Konsentrasi karbon hitam yang direkomendasikan | Karakteristik |

|---|---|---|

| LDPE | 20-30% | Suhu pemrosesan rendah (160-200 ° C), aliran leleh yang sangat baik, cocok untuk masterbatch mewarnai tujuan umum. |

| Pp | 25-40% | Membutuhkan gaya geser tinggi (220-250 ° C), ideal untuk masterbatch konduktif konsentrasi tinggi, ketahanan panas yang sangat baik. |

| HDPE | 20-35% | Kekakuan tinggi, cocok untuk cetakan injeksi, tetapi membutuhkan dispersi yang cermat untuk menghindari cacat permukaan. |

| Ps/abs | 15-25% | Suhu pemrosesan yang lebih rendah (180-220 ° C), membutuhkan pelumas (mis., EB) untuk mencegah degradasi. |

| PA/PET | 15-30% | Membutuhkan karbon hitam yang dimodifikasi permukaan (teroksidasi), kompatibel dengan resin kutub, digunakan dalam plastik teknik. |

3. Dispersan dan Bantuan Pemrosesan

Disersan:

Lilin polietilen dengan berat molekul rendah (lilin PE) dan stearat (seperti ZnST) dapat mengurangi adsorpsi antara partikel karbon hitam.

Superdispersan (seperti BYK-2150) melapisi karbon hitam dengan kelompok penahan untuk meningkatkan stabilitas jangka panjang.

Pelumas:

Ethylene Bisstaramide (EBS) mengurangi viskositas leleh dan mencegah selip sekrup.

4. Memproses optimalisasi teknologi

Proses ekstrusi sekrup kembar:

Rasio aspek tinggi (L/D≥40) Elemen sekrup gabungan (blok pengulangan, benang terbalik) meningkatkan dispersi geser.

Kontrol zonasi suhu (seperti MasterBatch berbasis PP: 180-220 ℃).

Rasio Pengenceran MasterBatch:

Secara umum, 1%~ 5%disarankan, dan MasterBatch konduktif harus lebih tinggi (10%~ 20%).

2. titik kontrol utama untuk pewarnaan stabil

1. Konsistensi warna

Konsentrasi karbon hitam dan nilai L* A* B*: Gunakan spektrofotometer untuk memantau kegelapan (nilai L* <15 adalah hitam berkualitas tinggi).

Hindari kekuningan resin pembawa: Pilih PP rendah volatil atau tambahkan antioksidan (seperti Irganox 1010).

2. kemampuan beradaptasi dengan skenario aplikasi

Resistensi Cuaca Luar Ruang: Karbon hitam itu sendiri memiliki kemampuan penyerapan UV, tetapi perlu dicocokkan dengan penstabil cahaya (seperti halus amina terhalang).

Kepatuhan Kontak Makanan: Model karbon hitam yang mematuhi FDA 21 CFR 178.3297 atau EU 10/2011 (seperti Cabot Monarch 880).

3. Masalah dan Solusi Umum

| Masalah | Akar penyebab | Larutan |

|---|---|---|

| Permukaan berpasir di MasterBatch | Dispersi karbon hitam yang buruk | Tingkatkan suhu geser di zona sekrup atau tambahkan lebih banyak agen penyebaran (mis., PE Wax). |

| Warna keabu -abuan di produk akhir | Konsentrasi karbon hitam karbon yang tidak mencukupi atau degradasi resin | Periksa rasio pengenceran MasterBatch dan batas suhu pemrosesan. |

| Konduktivitas yang tidak stabil | Kerusakan struktur hitam karbon atau distribusi yang tidak merata | Optimalkan konfigurasi sekrup untuk menghindari geser yang berlebihan; Gunakan karbon hitam struktur tinggi. |

| Pendarahan/migrasi warna | Pembawa dengan berat molekul rendah atau plasticizer berlebihan | Beralih ke resin MW lebih tinggi (mis., HDPE bukan LDPE) atau mengurangi konten plasticizer. |

| Berkurangnya kekuatan mekanik | Overloading karbon hitam (> 40%) Mengganggu matriks polimer | Menyeimbangkan kandungan hitam karbon dengan aditif penguat (mis., Serat kaca untuk PA) . |