Apa persyaratan khusus untuk rumus dan penambahan rasio masterbatch putih untuk berbagai jenis pelet cetakan injeksi putih selama cetakan injeksi?

Dalam cetakan injeksi, berbagai jenis pelet cetakan injeksi putih (seperti PP, ABS, PC, dll.) Memiliki persyaratannya sendiri untuk rumus dan penambahan rasio White MasterBatch, terutama karena perbedaan sifat kimia, suhu pemrosesan, stabilitas termal dan persyaratan kinerja dari produk akhir. Berikut ini adalah analisis persyaratan khusus untuk rumus dan penambahan rasio White MasterBatch untuk substrat plastik yang berbeda:

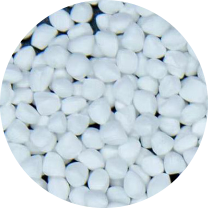

Injeksi cetakan putih masterbatch butiran plastik injeksi putih

1. Polypropylene (pp)

Persyaratan Formula:

Pilihan pigmen: Suhu pemrosesan PP relatif rendah (sekitar 200-250 ° C), sehingga White MasterBatch biasanya menggunakan titanium dioksida (TiO₂) dengan ketahanan panas sedang sebagai pigmen utama. Titanium dioksida memiliki kekuatan persembunyian dan keputihan yang baik, dan memiliki kompatibilitas yang baik dengan PP.

Dispersant dan Carrier: Untuk memastikan dispersi seragam titanium dioksida dalam matriks PP, jumlah dispersan yang sesuai (seperti lilin polietilen atau kalsium stearat) biasanya ditambahkan. Resin operator juga harus cocok dengan indeks leleh dan suhu pemrosesan PP.

Stabilizer: Tambahkan jumlah antioksidan dan penstabil yang sesuai untuk meningkatkan ketahanan cuaca dan masa pakai produk PP.

Rasio Penambahan:

Biasanya dalam cetakan injeksi PP, rasio penambahan White MasterBatch adalah 2%-5%, dan rasio spesifik tergantung pada keputihan yang dibutuhkan dan daya persembunyian. Rasio tambahan yang terlalu tinggi dapat menyebabkan dispersibilitas yang buruk dan mempengaruhi fluiditas plastik.

2. Copolymer Acrylonitrile-Butadiene-Styrene (ABS)

Persyaratan Formula:

Seleksi pigmen: Suhu pemrosesan ABS relatif tinggi (sekitar 220-260 ° C), sehingga titanium dioksida di White MasterBatch perlu memiliki ketahanan panas yang lebih tinggi. Pada saat yang sama, ukuran partikel pigmen harus lebih baik untuk memastikan dispersi seragam dalam matriks ABS.

Dispersant dan operator: Karena suhu ABS pemrosesan yang tinggi, dispersan perlu memiliki stabilitas dan kompatibilitas termal yang lebih baik. Resin operator biasanya memilih bahan dengan sifat kimia yang sama dengan ABS, seperti ABS atau polystyrene yang dimodifikasi.

Stabilizer: Tambahkan jumlah penstabil panas dan antioksidan yang sesuai untuk mencegah ABS dari degradasi selama pemrosesan suhu tinggi.

Rasio Penambahan:

Untuk cetakan injeksi ABS, rasio penambahan White MasterBatch umumnya 3%-6%. Rasio penambahan yang lebih tinggi dapat memberikan keputihan yang lebih baik dan daya persembunyian, tetapi perlu untuk memastikan dispersibilitas pigmen untuk menghindari mempengaruhi sifat mekanik ABS.

3. Polycarbonate (PC)

Persyaratan Formulasi:

Pilihan pigmen: Suhu pemrosesan PC sangat tinggi (sekitar 260-300 ° C), sehingga pigmen di MasterBatch putih harus memiliki ketahanan panas yang sangat tinggi dan stabilitas kimia. Titanium dioksida adalah pigmen yang disukai, tetapi perlu diperlakukan secara khusus untuk meningkatkan ketahanan panas dan dispersibilitasnya.

Dispersant dan operator: Karena viskositas leleh yang tinggi dari PC, dispersan perlu memiliki pelumasan dan dispersibilitas yang baik. Resin operator biasanya memilih bahan dengan kompatibilitas yang baik dengan PC, seperti PC atau PC yang dimodifikasi.

Stabilizer: Tambahkan antioksidan berkinerja tinggi dan penstabil cahaya untuk memastikan stabilitas produk PC dalam pemrosesan suhu tinggi dan penggunaan jangka panjang.

Rasio Penambahan:

Dalam cetakan injeksi PC, rasio penambahan White MasterBatch biasanya 2%-4%. Karena transparansi PC yang tinggi, rasio penambahan yang lebih rendah dapat mencapai keputihan yang baik dan daya menyembunyikan. Pada saat yang sama, rasio tambahan yang terlalu tinggi dapat mempengaruhi transparansi dan sifat mekanik PC.

4. Polyvinyl chloride (PVC)

Persyaratan Formula:

Pemilihan pigmen: Suhu pemrosesan PVC relatif rendah (sekitar 160-200 ° C), tetapi ketahanan klorin dan ketahanan cuaca pigmen harus tinggi. Titanium dioksida adalah pigmen yang umum digunakan, tetapi jumlah penstabil yang tepat perlu ditambahkan untuk mencegah PVC membusuk selama pemrosesan.

Dispersant dan operator: Dispersan perlu memiliki pelumasan dan dispersibilitas yang baik untuk memastikan distribusi pigmen yang seragam dalam matriks PVC. Resin operator biasanya memilih bahan dengan kompatibilitas yang baik dengan PVC, seperti PVC atau PVC yang dimodifikasi.

Stabilizer: Tambahkan jumlah penstabil panas dan penstabil cahaya yang sesuai untuk mencegah PVC tidak berubah warna dan merendahkan selama pemrosesan dan penggunaan.

Rasio Penambahan:

Dalam cetakan injeksi PVC, rasio penambahan White MasterBatch biasanya 3%-5%. Karena suhu pemrosesan PVC yang rendah, dispersibilitas pigmen sangat penting, dan rasio penambahan yang optimal perlu ditentukan melalui percobaan.

5. Nylon (PA)

Persyaratan Formula:

Pemilihan pigmen: Nilon memiliki suhu pemrosesan yang tinggi (sekitar 250-280 ° C), dan memiliki persyaratan ketat pada ketahanan panas dan ketahanan kimia pigmen. Titanium dioksida adalah pigmen utama, tetapi perlu diperlakukan secara khusus untuk meningkatkan ketahanan panas dan dispersibilitasnya.

Dispersant dan operator: Karena higroskopisitas nilon yang kuat, dispersan perlu memiliki resistensi kelembaban yang baik dan dispersibilitas. Resin pembawa biasanya memilih bahan dengan kompatibilitas yang baik dengan nilon, seperti nilon atau nilon yang dimodifikasi.

Stabilizer: Tambahkan jumlah antioksidan dan kelembaban yang sesuai untuk memastikan stabilitas produk nilon selama pemrosesan dan penggunaan.

Rasio Penambahan:

Dalam cetakan injeksi nilon, rasio penambahan White MasterBatch biasanya 3%-5%. Karena persyaratan properti mekanik yang tinggi dari nilon, rasio penambahan perlu meminimalkan dampak pada sifat mekanik sambil memastikan keputihan.

sebelumnyaNo previous article

BerikutnyaApa efek dari rasio penambahan karbon hitam masterbatch pada kekuatan dan fleksibilitas serat?