Apakah Memilih Masterbatch Karbon Hitam Konsentrasi Tinggi Dapat Mengurangi Biaya Produksi Plastik Anda Secara Signifikan?

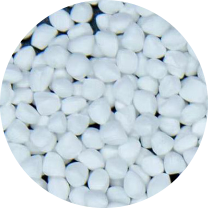

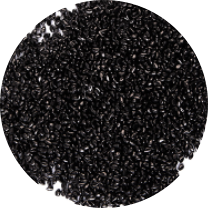

Dalam lanskap kompetitif pengolahan polimer, pemilihan bahan tambahan merupakan penentu penting baik kualitas produk maupun pengeluaran operasional. Bagi para profesional dan insinyur pengadaan B2B, pertanyaannya bukan hanya tentang harga per ton, namun juga total biaya kepemilikan. Memanfaatkan a kumpulan induk karbon hitam dengan pemuatan pigmen yang dioptimalkan dapat secara drastis mengubah keekonomian produksi. Changzhou Runyi Teknologi Bahan Baru Co, Ltd. , memanfaatkan keunggulan strategis Delta Sungai Yangtze, telah menghabiskan waktu bertahun-tahun menyempurnakan bahan kimia konsentrat berkadar tinggi untuk memenuhi permintaan industri ini.

Memahami Korelasi SEBUAHntara Konsentrasi dan Output Satuan

Faktor pendorong utama pengurangan biaya ketika menggunakan konsentrat dengan kandungan muatan tinggi adalah Let-Down Ratio (LDR). Konsentrasi pigmen yang lebih tinggi memungkinkan dosis masterbatch yang lebih rendah untuk mencapai opacity dan kedalaman warna yang sama, sehingga mengurangi volume resin pembawa yang dibeli dan diangkut. Misalnya ketika memilih a masterbatch karbon hitam konsentrasi tinggi untuk film tipis , penurunan LDR secara langsung berarti film yang lebih tipis dan kuat dengan kepadatan pigmen yang lebih tinggi.

Meskipun masterbatch standar mungkin memerlukan LDR 3-5%, varian dengan konsentrasi tinggi sering kali mencapai hasil yang sama yaitu 1-2%, sehingga secara signifikan menurunkan biaya per unit komponen plastik jadi.

| Fitur | Masterbatch Standar | Masterbatch Konsentrasi Tinggi |

| Pemuatan Pigmen | 25% - 35% | 40% - 55% |

| Rasio Let-Down Rata-rata (LDR) | 3% - 5% | 1% - 2% |

| Biaya Penyimpanan & Logistik | Lebih tinggi (Volume lebih besar diperlukan) | Lebih rendah (Lebih sedikit material yang dibutuhkan untuk output yang sama) |

Dampak Dispersi terhadap Efisiensi Operasional

Dispersi yang buruk adalah penyebab utama “nibs” atau cacat permukaan, yang menyebabkan tingginya tingkat scrap. Mengikuti standar kualitas dispersi masterbatch karbon hitam sangat penting untuk menjaga kelancaran proses ekstrusi dan injeksi. Manufaktur tingkat lanjut, seperti lini di Runyi New Material, memastikan bahwa partikel karbon hitam benar-benar terdeaglomerasi dan dikemas dalam resin pembawa.

Mengurangi Keausan Sekrup dan Penyumbatan Filter

Masterbatch yang tersebar dengan baik mengurangi tekanan balik pada ekstruder, sehingga meminimalkan konsumsi energi dan memperpanjang umur komponen mesin yang mahal. Sebaliknya, batch yang diproses dengan buruk menyebabkan seringnya penggantian filter dan waktu henti.

Terobosan teknis baru-baru ini pada tahun 2024 menekankan penggunaan resin pembawa dengan viskositas tinggi untuk memastikan pigmen menyebar secara merata selama fase peleburan, sebuah standar yang kini diadopsi oleh fasilitas yang memenuhi standar ISO.

Sumber: ISO 18332:2024 Tekstil dan Polimer - Standar Pengujian Dispersi Karbon Hitam

Pengoptimalan Biaya Khusus Aplikasi

Analisis biaya-manfaat sangat bervariasi di berbagai sektor, mulai dari bahan bukan tenunan presisi hingga cetakan industri tugas berat.

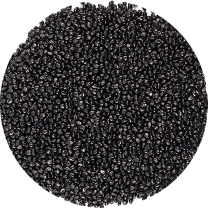

Rekayasa Presisi untuk Kain Melt Blown

Sejak tahun 2020, penelitian terhadap efisiensi filtrasi masterbatch hitam kain yang meleleh telah menunjukkan bahwa interaksi antara partikel karbon hitam dan aditif electret (seperti polimer fluorokarbon) sangat penting. Masterbatch berkualitas tinggi harus mempertahankan muatan elektrostatis pada kain sekaligus memberikan warna yang seragam, memastikan bahwa media masker atau filter akhir memenuhi standar keamanan global tanpa meningkatkan limbah material.

Kinerja dalam Produksi Massal

Saat mengevaluasi a masterbatch hitam hemat biaya untuk pencetakan injeksi , fokusnya beralih ke waktu siklus. Aditif berkualitas tinggi memberikan konduktivitas termal yang lebih baik, yang dapat sedikit mengurangi waktu pendinginan dalam cetakan, sehingga memungkinkan lebih banyak komponen diproduksi per jam.

| Metrik Produksi | Aplikasi Cetakan Injeksi | Aplikasi Kain Meleleh |

| Manfaat Prioritas | Waktu siklus dan penyelesaian permukaan | Tingkat filtrasi dan retensi muatan |

| Penggerak Penghematan Biaya | LDR rendah dan pengurangan scrap | Rasio kinerja-terhadap-berat yang tinggi |

Daya Tahan Jangka Panjang dan Umur Panjang Material

Untuk aplikasi luar ruangan, masterbatch memiliki dua tujuan: pewarnaan estetika dan stabilisasi UV. Karbon hitam adalah penyerap UV yang paling efektif, namun efisiensinya bergantung pada ukuran partikel dan konsentrasi. Memilih a Masterbatch karbon hitam tahan UV untuk plastik luar ruangan memastikan bahwa produk akhir—seperti film pertanian atau geomembran—tidak terdegradasi sebelum waktunya akibat radiasi matahari.

Laporan pasar global pada tahun 2025 menunjukkan bahwa sektor infrastruktur dan konstruksi semakin menuntut masterbatch yang menjamin stabilitas UV selama 10 tahun, sehingga mendorong inovasi teknis dalam kadar karbon hitam "tipe P" dan "tipe SRF".

Sumber: ASTM D1603 - Metode Uji Standar Karbon Hitam dalam Plastik Olefin

Kesimpulan: Mencapai Win-Win melalui Keunggulan Teknologi

Memilih konsentrasi tinggi kumpulan induk karbon hitam adalah langkah strategis yang menyeimbangkan biaya aditif di muka dengan penghematan produksi back-end yang signifikan. Dengan mengurangi konsumsi energi, meminimalkan limbah, dan memaksimalkan rasio let-down, produsen dapat mencapai skenario “win-win” yang berkelanjutan. Di Changzhou Runyi New Material Technology Co., Ltd., kami tetap berkomitmen terhadap inovasi dan keunggulan teknologi, menyediakan elektroda berstandar internasional dan produk karbon hitam yang memberdayakan mitra kami untuk unggul dalam pasar yang penuh tuntutan.

Pertanyaan yang Sering Diajukan (FAQ)

- Apakah konsentrasi tinggi selalu berarti kualitas lebih baik?

Belum tentu. Meskipun pembebanan tinggi mengurangi LDR, standar kualitas dispersi masterbatch karbon hitam masih harus dipenuhi untuk mencegah cacat permukaan dan kelemahan mekanis. - Bagaimana batch konsentrasi tinggi membantu mencapai tujuan lingkungan?

Dengan mengurangi LDR, Anda menggunakan lebih sedikit resin pembawa dan mengurangi jejak karbon yang terkait dengan pengiriman dan penyimpanan material dalam jumlah besar. - Bisakah saya menggunakan masterbatch yang sama untuk film tipis dan cetakan injeksi?

Meskipun memungkinkan, lebih baik menggunakan yang khusus masterbatch karbon hitam konsentrasi tinggi untuk film tipis karena persyaratan dispersi untuk film jauh lebih ketat untuk mencegah lubang kecil. - Apa yang membuat masterbatch hitam "tahan UV"?

A Masterbatch karbon hitam tahan UV untuk plastik luar ruangan menggunakan ukuran partikel tertentu (biasanya di bawah 20nm) untuk menyebarkan dan menyerap radiasi ultraviolet secara efektif sebelum dapat memutus rantai polimer. - Bagaimana Runyi memastikan kualitas masterbatch yang meleleh?

Tim R&D kami yang berdedikasi menggunakan beberapa jalur produksi untuk menguji efisiensi filtrasi masterbatch hitam kain yang meleleh dan memastikan kompatibilitas dengan sistem electret air dan minyak.

sebelumnyaNo previous article

BerikutnyaBagaimana Konsentrasi Karbon Hitam dalam masterbatch plastik hitam Mempengaruhi Sifat Mekanik Bagian Cetakan Injeksi?