Pengantar Kualitas Permukaan dalam Aplikasi Masterbatch Karbon Hitam

Penggunaan Masterbatch Karbon Hitam menghadirkan tantangan signifikan dalam mempertahankan kualitas permukaan yang sempurna di berbagai aplikasi polimer. Produsen sering kali mengalami ketidaksempurnaan permukaan yang mengganggu estetika dan kinerja produk. Memahami akar penyebab cacat ini dan menerapkan tindakan pencegahan sangat penting untuk mencapai hasil produksi plastik yang konsisten dan berkualitas tinggi.

- Cacat permukaan dapat mengurangi nilai produk hingga 60%

- Teknik dispersi yang tepat meningkatkan kualitas permukaan secara signifikan

- Pemilihan material berdampak pada tingkat terjadinya cacat

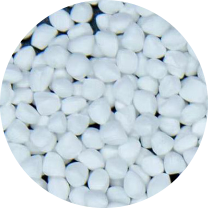

Butiran Kelas Universal Umum Butiran Plastik Hitam Masterbatch Hitam

Cacat Permukaan Umum dan Akar Penyebabnya

Mengidentifikasi ketidaksempurnaan permukaan tertentu adalah langkah pertama menuju pencegahan yang efektif. Cacat yang berbeda menunjukkan masalah mendasar yang berbeda dalam proses produksi atau formulasi bahan.

Ketidaksempurnaan Visual dan Signifikansinya

Cacat permukaan pada produk yang mengandung masterbatch karbon hitam sering kali bermanifestasi sebagai ketidaksempurnaan yang terlihat yang menandakan tantangan pemrosesan tertentu. Cacat ini biasanya diakibatkan oleh dispersi yang tidak memadai, kondisi pemrosesan yang tidak tepat, atau ketidakcocokan material.

- Garis-garis dan garis aliran menunjukkan dispersi yang buruk dan pencairan yang tidak memadai

- Bintik-bintik dan kontaminan menunjukkan masalah filtrasi atau kontaminasi

- Garis-garis perak biasanya disebabkan oleh kelembapan atau degradasi

- Kekosongan dan gelembung sering kali berasal dari kelembapan atau zat yang mudah menguap

Analisis Teknis Pembentukan Cacat

Pembentukan cacat permukaan mengikuti pola yang dapat diprediksi berdasarkan perilaku material dan kondisi pemrosesan. Memahami pola-pola ini memungkinkan strategi pencegahan proaktif.

| Jenis Cacat | Penyebab Utama | Faktor Sekunder |

| Bintik Hitam | Karbon hitam yang terlalu tersebar | Masalah paket layar, kontaminasi |

| Tanda Aliran | Suhu leleh yang tidak tepat | Kecepatan injeksi, desain gerbang |

| Jetting | Kecepatan injeksi tinggi | Viskositas bahan, ukuran gerbang |

| Tanda Pergelangan | Kadar air | Waktu tinggal, suhu |

Parameter Pemrosesan Optimal untuk Permukaan Sempurna

Untuk mencapai permukaan yang sempurna memerlukan kontrol yang tepat terhadap kondisi pemrosesan di seluruh siklus produksi. Itu parameter pemrosesan terbaik untuk masterbatch karbon hitam bervariasi berdasarkan jenis polimer dan desain produk tetapi mengikuti prinsip-prinsip yang ditetapkan untuk optimalisasi kualitas.

Strategi Manajemen Suhu

Kontrol suhu secara signifikan berdampak pada kualitas permukaan, mempengaruhi dispersi pigmen dan karakteristik aliran polimer. Manajemen termal yang tepat mencegah banyak kerusakan umum yang terkait dengan aplikasi karbon hitam.

- Suhu leleh biasanya berkisar antara 200-260°C untuk sebagian besar polimer

- Profil suhu barel yang konsisten mencegah panas berlebih secara lokal

- Kontrol suhu cetakan memastikan replikasi permukaan yang tepat

- Degradasi termal dimulai di atas suhu maksimum yang direkomendasikan

Optimasi Tekanan dan Kecepatan

Tekanan injeksi dan penahan secara langsung mempengaruhi cara material mengisi cetakan dan mengemasnya pada permukaan rongga. Mengoptimalkan parameter ini menghilangkan ketidaksempurnaan terkait aliran.

| Parameter | Rentang yang Direkomendasikan | Dampak Kualitas |

| Tekanan Injeksi | 50-80% dari maksimum mesin | Mencegah pengaliran dan tanda aliran |

| Menahan Tekanan | 60-80% dari tekanan injeksi | Mengurangi tenggelam dan meningkatkan detail |

| Tekanan Kembali | 5-15% dari maksimum | Meningkatkan dispersi dan pencampuran |

| Kecepatan Sekrup | 30-70 RPM | Mencegah degradasi akibat geseran |

Teknik Persiapan dan Penanganan Bahan

Penanganan material yang tepat dimulai jauh sebelum proses pembuatan dan secara signifikan mempengaruhi kualitas permukaan akhir. Itu masterbatch karbon hitam selection guide menekankan kompatibilitas, persyaratan pengeringan, dan protokol penanganan.

Prosedur Pengeringan untuk Hasil Optimal

Kelembapan merupakan salah satu penyebab paling umum cacat permukaan pada produk plastik. Pengeringan yang tepat menghilangkan ketidaksempurnaan terkait kelembapan dan memastikan perilaku pemrosesan yang konsisten.

- Kebanyakan polimer memerlukan pengeringan pada suhu 70-85°C selama 2-4 jam

- Kadar air harus tetap di bawah 0,02% untuk aplikasi kritis

- Sistem pengeringan loop tertutup mencegah reabsorpsi selama pemrosesan

- Pengering tipe pengering memberikan hasil paling konsisten untuk resin rekayasa

Konsistensi Pencampuran dan Campuran

Distribusi masterbatch yang konsisten ke seluruh polimer dasar memastikan pewarnaan seragam dan mencegah variasi konsentrasi lokal yang menyebabkan cacat permukaan.

| Metode Pencampuran | Keuntungan | Keterbatasan |

| Jatuh Mekanis | Sederhana, biaya rendah | Homogenitas terbatas |

| Pencampuran Vertikal | Distribusi yang bagus | Potensi pemisahan |

| Pencampuran Horisontal | Homogenitas yang sangat baik | Biaya peralatan lebih tinggi |

| Pewarna Cair | Distribusi sempurna | Menangani kompleksitas |

Pertimbangan dan Pemeliharaan Peralatan

Pemilihan dan pemeliharaan peralatan yang tepat memainkan peran penting dalam mencegah kerusakan permukaan. Memahami bagaimana mesin mempengaruhi pemrosesan membantu produsen mengoptimalkan operasi mereka untuk kualitas permukaan yang unggul.

Konfigurasi Sekrup dan Barel

Inti dari setiap mesin pengolah plastik, kombinasi sekrup dan laras harus disesuaikan dengan benar dengan polimer dasar dan polimer dasar masterbatch karbon hitam untuk mencapai dispersi optimal tanpa degradasi.

- Sekrup penghalang menghasilkan pencampuran yang unggul untuk pewarna pekat

- Rasio kompresi antara 2,2:1 dan 2,8:1 bekerja dengan baik untuk sebagian besar aplikasi

- Komponen yang aus menyebabkan plastisitas yang buruk dan kualitas lelehan yang tidak konsisten

- Bagian pencampuran harus menghasilkan geseran yang cukup tanpa terlalu panas

Desain Cetakan dan Dampak Pemeliharaan

Kondisi dan desain cetakan langsung ditransfer ke permukaan produk jadi. Perawatan cetakan yang tepat dan desain yang tepat mencegah banyak masalah kualitas permukaan.

| Elemen Cetakan | Pertimbangan Kualitas | Frekuensi Perawatan |

| Desain Gerbang | Mencegah jetting dan tanda ragu-ragu | Fase desain penting |

| Ventilasi | Menghilangkan perangkap gas dan pembakaran | Bersihkan setelah setiap produksi dijalankan |

| Permukaan Selesai | Menentukan penampilan bagian | Poles setiap 50.000-100.000 siklus |

| Saluran Pendingin | Mencegah tenggelam dan melengkung | Hapus kerak setiap tahun |

Memecahkan Masalah Umum Kualitas Permukaan

Ketika kerusakan permukaan terjadi, pemecahan masalah sistematis mengidentifikasi akar permasalahan dan menerapkan solusi yang efektif. Itu memecahkan masalah dispersi karbon hitam proses mengikuti langkah-langkah logis dari material melalui pemrosesan hingga peralatan.

Pendekatan Penyelesaian Cacat yang Sistematis

Pemecahan masalah yang efektif memerlukan penyelidikan metodis terhadap semua variabel yang mempengaruhi kualitas permukaan. Pendekatan terstruktur ini dengan cepat mengidentifikasi faktor-faktor yang berkontribusi dan tindakan perbaikan yang tepat.

- Mulailah dengan verifikasi bahan dan kondisi pengeringan

- Tinjau parameter pemrosesan dan data historis

- Periksa peralatan untuk keausan dan pengoperasian yang benar

- Evaluasi faktor lingkungan dan prosedur penanganannya

Strategi Resolusi Cacat Khusus

Ketidaksempurnaan permukaan yang berbeda merespons tindakan perbaikan yang ditargetkan berdasarkan penyebab utamanya. Memahami hubungan ini memungkinkan pemecahan masalah yang efisien.

| Cacat Diamati | Tindakan Segera | Solusi Jangka Panjang |

| Bintik Hitam | Bersihkan tong, periksa saringan | Tingkatkan filtrasi, tinjau masterbatch |

| Garis Aliran | Tingkatkan suhu leleh | Ubah desain gerbang, optimalkan kecepatan |

| Tanda Pergelangan | Perpanjang waktu pengeringan | Tingkatkan penanganan material, periksa pengering |

| Jetting | Kurangi kecepatan injeksi | Ubah desain gerbang, tingkatkan suhu leleh |

Teknik Tingkat Lanjut untuk Aplikasi yang Menuntut

Untuk aplikasi yang memerlukan kualitas permukaan luar biasa, teknik pemrosesan canggih dan formulasi material khusus memberikan solusi di luar praktik standar. Metode-metode ini mengatasi tantangan yang paling sulit pencegahan cacat permukaan karbon hitam persyaratan.

Teknologi Aditif Khusus

Sistem aditif canggih melengkapi masterbatch karbon hitam untuk meningkatkan kualitas permukaan sekaligus mempertahankan intensitas warna dan sifat kinerja.

- Agen pendispersi meningkatkan distribusi warna dan mengurangi aglomerat

- Alat bantu pemrosesan memodifikasi karakteristik aliran dan pelepasan polimer

- Pengubah permukaan meningkatkan kilap dan kehalusan

- Kompatibilitas meningkatkan adhesi antarmuka dalam sistem multi-bahan

Perbandingan Teknologi Pewarnaan Alternatif

Sementara masterbatch karbon hitam tetap menjadi metode pewarnaan yang dominan, memahami teknologi alternatif membantu produsen memilih pendekatan optimal untuk aplikasi spesifik.

| Metode Pewarnaan | Potensi Kualitas Permukaan | Pertimbangan Aplikasi |

| Masterbatch Karbon Hitam | Bagus hingga Luar Biasa | Membutuhkan kondisi pemrosesan yang optimal |

| Senyawa yang sudah diberi warna sebelumnya | Luar biasa | Biaya lebih tinggi, fleksibilitas lebih sedikit |

| Pewarna Cair | Luar biasa | Menangani kompleksitas, equipment needs |

| Warna Kering | Adil hingga Baik | Debu, tantangan penyebaran |

Pertanyaan Umum

Berapa persentase pemuatan maksimum untuk masterbatch karbon hitam untuk menghindari cacat permukaan?

Persentase pemuatan optimal bervariasi berdasarkan aplikasi dan polimer dasar, namun biasanya berkisar antara 1-4% untuk sebagian besar termoplastik. Konsentrasi yang lebih tinggi meningkatkan risiko cacat permukaan kecuali kondisi pemrosesan dioptimalkan secara hati-hati. Untuk aplikasi yang memerlukan pewarnaan hitam pekat dengan tetap menjaga kualitas permukaan yang sangat baik, kami menyarankan untuk memulai dari 2% dan menyesuaikan berdasarkan hasil sebenarnya. Yang spesifik masterbatch karbon hitam selection guide untuk jenis polimer Anda memberikan rekomendasi terperinci.

Bagaimana desain sekrup mempengaruhi dispersi karbon hitam dan kualitas permukaan?

Desain sekrup secara signifikan mempengaruhi kualitas dispersi dan penampilan permukaan. Sekrup penghalang dengan bagian pencampuran memberikan distribusi partikel karbon hitam yang unggul ke seluruh matriks polimer. Desain sekrup yang tepat memastikan geseran yang cukup untuk dispersi tanpa menghasilkan panas berlebihan yang dapat menyebabkan degradasi. Rasio kompresi, kedalaman penerbangan, dan keberadaan elemen pencampuran semuanya berkontribusi terhadap kualitas permukaan akhir saat digunakan masterbatch karbon hitam .

Dapatkah bahan pelepas jamur menyebabkan cacat permukaan pada masterbatch karbon hitam?

Ya, bahan pelepas jamur yang tidak sesuai atau berlebihan sering kali menyebabkan cacat permukaan seperti goresan, bercak, atau berkurangnya kilap. Pelepasan berbahan dasar silikon khususnya dapat menimbulkan efek mata ikan atau kulit jeruk. Jika kualitas permukaan sangat penting, kami merekomendasikan penggunaan pelumas internal minimal di dalam kompon dibandingkan pelumas eksternal. Untuk situasi pembongkaran yang sulit, pelepasan semi permanen berbahan dasar air yang diformulasikan khusus untuk aplikasi teknis memberikan hasil terbaik tanpa mengurangi kualitas permukaan.

Apa hubungan antara laju aliran leleh dan cacat permukaan pada produk hitam?

Laju aliran leleh (MFR) berdampak langsung pada kualitas permukaan, dengan nilai MFR yang terlalu tinggi dan rendah berpotensi menyebabkan kerusakan. Bahan dengan MFR yang sangat tinggi mungkin menunjukkan pengaliran atau tanda aliran, sedangkan bahan dengan MFR rendah dapat menunjukkan replikasi permukaan atau garis saksi yang buruk. Untuk hasil optimal dengan masterbatch karbon hitam , kami merekomendasikan kadar MFR sedang (biasanya 10-25 g/10 menit untuk cetakan injeksi) yang menyeimbangkan karakteristik aliran dengan integritas struktural. Itu parameter pemrosesan terbaik untuk masterbatch karbon hitam harus disesuaikan dengan MFR spesifik materi Anda.

Bagaimana cara menghilangkan noda mengkilap pada permukaan hitam matte?

Bintik-bintik mengkilap pada permukaan matte biasanya disebabkan oleh variasi replikasi permukaan karena perbedaan suhu atau variasi tekanan selama pengepakan. Untuk menghilangkan cacat ini, pastikan suhu cetakan konsisten di seluruh rongga, optimalkan tekanan dan waktu penahanan, dan pastikan ukuran gerbang seragam. Selain itu, tinjau memecahkan masalah dispersi karbon hitam protokol untuk memastikan distribusi pigmen yang memadai. Terkadang memasukkan bahan anyaman tertentu ke dalam formulasi memberikan tampilan permukaan yang lebih konsisten terlepas dari sedikit variasi pemrosesan.

Apa praktik terbaik untuk pengelolaan penggilingan ulang dengan senyawa karbon hitam?

Manajemen penggilingan ulang yang tepat sangat penting untuk menjaga kualitas permukaan produk yang mengandung karbon hitam. Kami merekomendasikan untuk membatasi penggunaan penggilingan ulang hingga 20-30% dari total material dan memastikan pencampuran yang konsisten dengan material perawan. Setiap peralatan pemrosesan yang melewati menyebabkan beberapa degradasi pigmen, sehingga penerapan sistem first-in-first-out dan memantau kualitas permukaan terhadap persentase penggilingan ulang akan membantu mempertahankan standar. Untuk aplikasi penting, khusus pencegahan cacat permukaan karbon hitam protokol mungkin memerlukan persentase penggilingan ulang yang lebih rendah atau pemrosesan bahan penggilingan ulang secara terpisah.